SELECCIÓN DE ACEROS DE HERRAMIENTAS QUE SE UTIZAN EN LA CONFORMACIÓN DE PIEZAS PRODUCIDAS EN PRENSA A ALTA TEMPERATURA

El útil que nos ocupa es dimensiones 60 x 60 x 150 mm. Herramienta que conforma material de hierro calentado a una tempera de 1.000 ºC en prensa de 150 Tm.

En primer lugar diremos: que el factor característico y determinante de la acción de la forja en prensa, es la mayor duración de contacto entre la herramienta y el material a conformar, frente al menor tiempo que presenta la forja con martillo. En la forja con prensa, prácticamente, el hechurado de la pieza se realiza en un solo golpe y sin percusión.

A la hora de elegir para útiles y herramientas de forja, hay que tener en cuenta aquellos factores que son más determinantes:

- Forma, dimensión, y peso de la pieza a conformar.- Que asimismo tiene relación con relación con las dimensiones de la herramienta y del material a conformar. Las estampas de conformado en prensa son, siempre, de dimensiones más reducidas que las utilizadas en la forja con martillo.

- Temperatura de forja.- Al ser más largo el tiempo de contacto entre de la superficie de la herramienta y el material que se conforma, ha y un mayor calentamiento de la superficie de dicha herramienta.

- Condiciones de trabajo.- En la estampa y demás útiles de prensa en general, se utilizan presiones unitarias mayores que en el caso de la forja con martillo. Y cuando la prensa está regulada convenientemente (presión y velocidad) no hay peligro de golpe de estampa contra estampa.

Recordamos que las exigencias de tenacidad de los aceros para las herramientas utilizadas en las prensas, suelen ser mucho menores que en el caso de la estampa para los martillos de forja. Sobre todo, si las comparamos con las de las prensas MAXIPRES.

Aceros más utilizados.

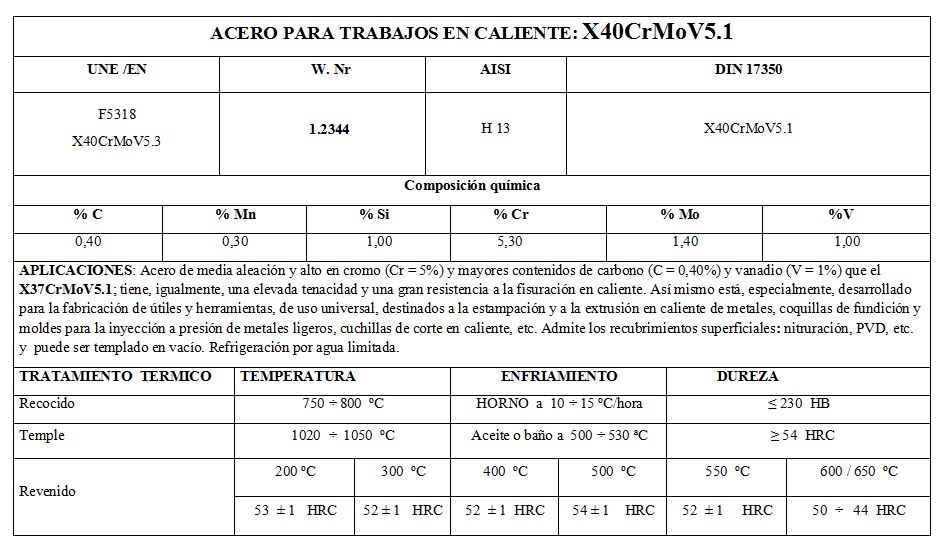

Los aceros especialmente desarrollados para ser destinados a la fabricación especifica de estampas y matrices utilizados en forja en caliente. Son aceros que tienen un alto nivel de resistencia al desgaste debido fundamentalmente a su importante contenido de cromo [Cr = (4,80 ÷ 5,50 %)] y de molibdeno [Mo = (1,20 ÷ 1%)]. Resistencia que se ve reforzada por los contenidos de vanadio respectivos [V = (0,85 ÷ 1,15%) y V = (0,40 ÷ 0,60%)].

La utilización con carácter universal de este grupo de aceros Cr-Mo-V de media aleación está justificada por el considerable nivel de resistencia que alcanzan a tan altas temperaturas a las que suelen trabajar aquellas herramientas fabricadas con sus dos principales aceros estrella –acero X37CrMoV5.1 y acero X40CrMoV5.3–, ya que son los dos aceros de mayor consumo de todo el grupo de aceros de trabajos en caliente.

La resistencia al revenido –acero X37CrMoV5.1 y acero X40CrMoV5.3– es asimismo tan levada que permite mantener la dureza superficial inicial a pesar de sufrir temperaturas de calentamiento próximas a 500 ºC. Para cumplir esas exigencias en servicio la herramienta correspondiente debe alcanzar después de ser templada y revenida [Temple 1.020/1.050ºC y Revenido a 650ºC] ciertos valores mínimos de resistencia y de límite elástico, tanto en frío como en caliente: (Las tablas de composición química y tratamiento térmico de estos aceros se exponen al final de estas páginas)

1. Resistencia en frío.- Resistencia (R) ≥ 145 Kg/mm2 ≥ 1.420 MPa, después del temple + revenido [Tªrevenido ≥ 620 ºC]

2. Límite elástico en caliente. Valores aproximados:

LE0,2 = 90 Kg/mm2 = 880 MPa a temperatura de 450ºC.

LE0,2 = 60 Kg/mm2 = 590 MPa a temperatura de 550ºC.

3. Resistencia a la rotura y a la deformación en caliente:

A temperatura de 500 ºC la herramienta debe aguantar, sin romperse, durante 1000 horas de trabajo una deformación máxima del 1 por 100 (1%) con una carga aplicada de 50 Kg/mm2 (490 MPa).

A temperatura de 550 ºC la herramienta debe aguantar, sin romperse, durante 1000 horas de trabajo una deformación máxima del 1 por 100 (1%) con una carga aplicada de Kg/mm2 = 294 MPa.

Trabajando a temperatura de 550 ºC la herramienta tiene que resistir, sin romperse ni deformase, con una carga aplicada de 20 Kg/mm2 = 196 MPa un mínimo de 5000 horas de trabajo.

Recordamos que la temperatura máxima, que en el centro de la estampa o herramienta puede alcanzar durante su trabajo de conformado a 1.000ºC, no es relativamente alta ya que siempre estará muy por debajo de la temperatura de la superficie activa de la herramienta, es decir, en la zona de contacto estampa- material a conformar. Por tanto el gradiente de temperatura entre superficie y núcleo, durante el hechurado de la pieza, sino que depende de otros factores:

Tiempo de contacto entre la herramienta y el material a conformar.

- Cadencia de producción.

- Efecto y capacidad de la lubricación.

- Relación de masas entre herramienta y pieza a conformar.

Resumiendo: Los aceros seleccionados están particularmente diseñados para la fabricación de estampas de herramientas en prensas de forjar, que pueden aguantar en servicio, y sin ninguna dificultad, los posibles gradientes de temperatura a los que ocasionalmente están expuestas durante su trabajo de forja.

Nota importante.– Es aconsejable siempre calentar lentamente la estampa o herramienta [Tº = (300/350ºC)] antes de empezar el trabajo de forja, para evitar posibles roturas: Por las tensiones que se producen al poner en contacto el hierro a 1.000ºC y la superficie fría de la herramienta.

Sr. Martínez Baena.